|

신발을 고를 때 종종 나왔던 대화였다. 러닝화, 축구화 등 종류를 가리지 않았고 신는 대상이 누구든 입 밖으로 꺼내던 말이었다. 한편으론 ‘이렇게 아쉬워하는 사람이 많은데 관련 움직임은 없을까?’라는 의문도 들었다.

오랜 궁금증은 지난 10일 풀렸다. 데상트의 신발 연구·개발(R&D) 센터인 ‘DISC’(Descente Innovation Studio Complex)에서였다. DISC는 지난 2018년 부산광역시에 설립됐다. 지속적인 신발의 과학적 연구 개발과 시험을 통해 신뢰성을 확보하기 위함이었다.

데상트 관계자는 DISC에 대해 “아시아 최대 규모의 신발 R&D 센터”라며 “소비자 분석부터 시제품 제작까지 한 공간에서 이뤄질 수 있다”고 설명했다.

크레이그 산토스 센터장은 “혁신과 장기적인 비전에 초점을 뒀다”며 “9개의 글로벌 협력 연구팀을 비롯해 최상급 시설과 장비를 구성했다”라고 자부심을 드러냈다.

|

산토스 센터장은 “우리는 다른 브랜드와 달리 프로젝트를 진행할 때 거리, 시간의 이점을 얻을 수 있다”라고 말했다. 그는 “직원들에게서 한국 신발의 뿌리는 부산이라고 말한다”며 “부산이 한국의 성장 허브가 되길 바라며 투자를 아끼지 않고 있다”고 강조했다.

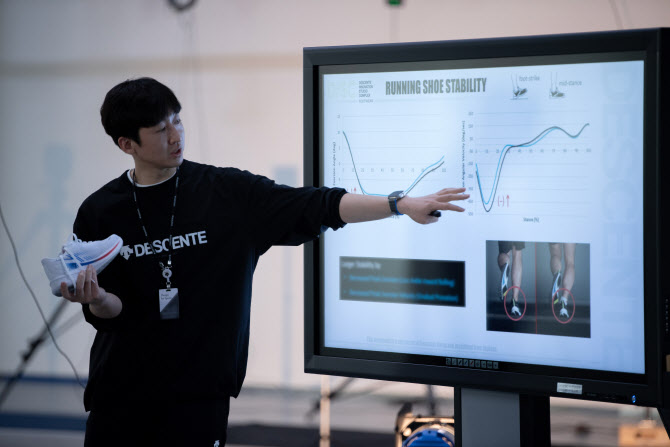

이후 신발이 만들어지는 과정을 살펴봤다. 먼저 인체 역학연구실을 찾았다. 서두에서 언급했던 궁금증이 가장 크게 풀린 곳이었다. 인간의 특성과 움직임을 연구하고 완성된 제품을 검증하는 단계였다.

대한민국 사람들의 발 자료가 수집되는 곳이기도 했다. 발에 마커를 부착한 뒤 풋 스캐닝을 통해 발 길이, 발볼, 발꿈치 너비 등 다양한 형상 정보를 얻을 수 있다. 한 사람의 발이라고 해도 좌우 발길이, 발볼, 발등 둘레 등에 차이가 있었다. 데상트 관계자는 “현재 2,000여 명이 넘는 발 형상 자료를 수집했다”며 “아직 갈 길이 멀기에 더 많은 사람의 참여로 자료를 축적하는 게 목표다”라고 말했다.

|

또 참가자는 러닝 머신을 인터벌로 뛰며 점검을 이어간다. 신발을 바꿔가며 에너지 소비 효율을 비교하고 젖산 수치까지 확인한다. 관계자는 “정확한 확인을 위해선 참가자의 컨디션이 중요하다”며 “실험 전날 컨디션 조절을 당부하는 편”이라고 말했다.

이렇게 수집된 데이터는 제품개발연구팀을 향한다. 수집된 정보를 기술로 신발에 풀어내는 단계다. 신발 성능과 재료 최적의 조합을 찾아 구현한다. 3D 프린터 등 최첨단 장비를 통해 빠르게 샘플화된다. 기술이 현실화하고 제품화되면 또다시 시험대에 오른다. 바닥과의 마찰 상태, 지속적인 압력에 대한 변형 시기 등 30만 회 이상의 테스트가 반복된다.

|

데상트 관계자는 “DISC 부산을 통해 신발에 대해 끊임없이 고민하고 연구, 개발하며 노하우를 축적하고 있다”며 “수집된 데이터를 통해 데상트만의 기술력이 담긴 러닝화를 전개할 예정”이라고 강조했다.

|