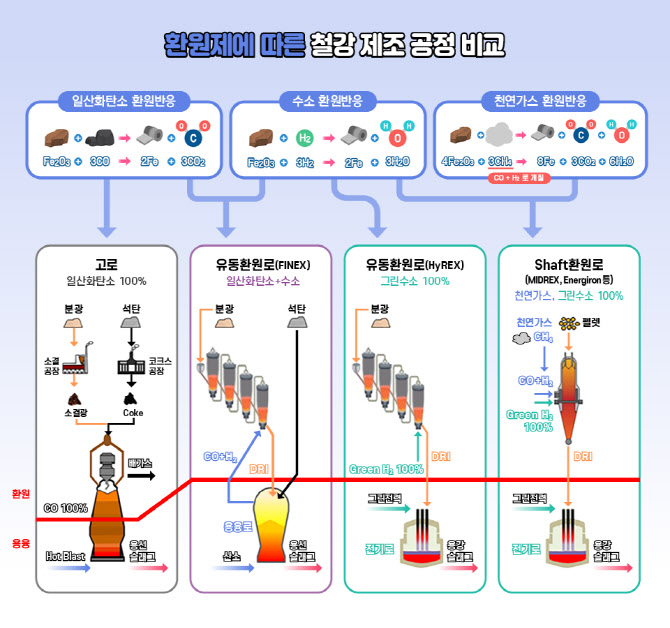

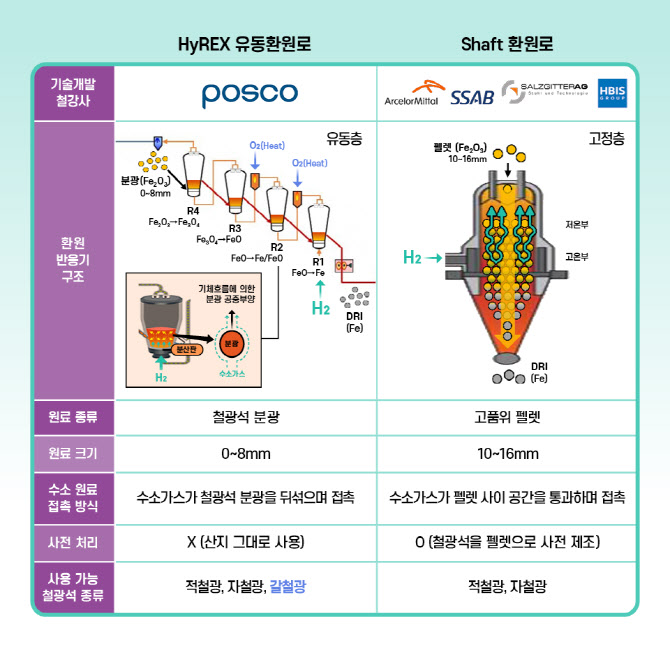

다국적 철강기업인 아르셀로미탈을 비롯한 글로벌 철강사들은 천연가스를 환원제로 쓰는 샤프트환원로에 일부 수소를 부가하는 방식의 수소환원제철 기술을 개발하고 있습니다. 샤프트환원로 방식으로 철광석을 환원하기 위해서는 고품질의 철광석을 파쇄·선별한 뒤 일정한 크기의 단단한 구형으로 가공한 펠렛(Pellet)을 반드시 사용해야 합니다.

|

펠렛은 품위에 따라 여러 종류가 있지만 값싼 저품위 펠렛은 부서져 가루가 발생하고 반용융 상태의 융착물을 생성시킬 수 있어 통기성을 떨어뜨린다고 합니다. DRI 배출이 힘들어질 우려가 있기 때문에 샤프트환원로에는 주로 값비싼 고품위 펠렛이 사용되는 것이죠. 2020년 기준 전 세계 철광석 생산량 18억톤(t) 중 펠렛 공급량은 4억2000만t 수준으로 집계됩니다. 이 같은 수준의 공급량으로는 전 세계 철강 수요를 충족시키지 못하는 상황임을 의미합니다.

반면 유동환원로는 분광 상태의 일반 철광석을 별다른 가공 없이 바로 사용할 수 있어 선택의 범위가 넓습니다. 유동환원로를 통과하며 90% 정도 환원된 직접환원철(DRI)은 전기로(EAF) 대신 전기용융로(ESF)에서 추가 환원과 용융이 이뤄지기 때문에 높은 수율로 청정한 쇳물을 생산할 수 있다는 것도 장점입니다.

원료와 수소 환원가스와의 접촉 방식에도 두 환원로는 차이를 보입니다. 샤프트환원로는 고온의 환원가스인 수소가 환원로에 안에 쌓여 있는 펠렛의 사이사이 공간을 아래에서 위로 지나가며 펠렛의 환원반응을 일으키는 구조입니다. 이렇게 환원된 펠렛은 환원로에 들어온 순서대로 DRI가 되면서 밖으로 나가게 됩니다. 환원가스가 펠렛 사이를 원활히 지나가려면 환원로 내 통기성 확보가 중요하기 때문에 일정한 크기와 강도를 확보할 수 있는 형태인 펠렛으로 철광석을 가공해 사용할 수밖에 없는 것이죠.

|

결과적으로 두 환원로는 탄소 배출량에 차이를 둘 수밖에 없게 됩니다. 샤프트환원로에 사용하는 펠렛을 만드는 과정 자체에서 탄소가 발생하기 때문입니다. 일반적으로 펠렛 1t 생산 시 50~150 kg의 이산화탄소(CO2)가 발생하는 것으로 알려졌습니다. 결국 샤프트환원로가 탄소중립을 달성하려면 펠렛 제조에 사용되는 에너지도 풍력, 태양광 같은 그린에너지를 사용해야 한다는 뜻입니다.

이와 같은 이유에서 포스코는 유동환원로가 효율성·경제성·환경성 면에서 샤프트환원로 방식보다 앞선다고 보고 있습니다. 2030년 수소환원제철 상용화가 눈앞으로 다가오게 되면 두 환원로 중 어느 쪽 생산 방식이 더 효율적인지 확연히 나타나게 되겠죠. 실제 생산 과정에서는 환원로와 전기로를 연결해 쇳물을 뽑아내는 과정까지 모두 아우르는 기술이 쟁점이 될 것으로 전망됩니다.

![산업 커지는 폴더블폰…후발업체들 “타도 삼성” 공세 [미래기술25]](https://image.edaily.co.kr/images/Photo/files/NP/S/2023/09/PS23092000033t.jpg)