원재료 투입부터 포장 단계까지 완전 자동화

총 19단계, 25개 이상 이물 제어 장치 통과해야 제품으로

분유 분말 건조시키는 공기까지 '헤파 필터'로 관리

| | 지난 20일 오후 세종특별자치시 장군면 장기로에 위치한 남양유업 분유공장과 중앙연구소를 방문했다.(사진=이윤화 기자) |

|

[이데일리 이윤화 기자] 20일 오후 세종특별자치시 장군면 장기로에 위치한 남양유업 분유공장. 연 면적 약 1만4757㎡(4464평), 아파트 12층 높이의 생산동에서는 1분에 80캔씩 한 달이면 약 225만 캔의 분유를 생산한다. 1967년 조제 분유를 첫 생산한 이래 반세기가 넘는 지금까지 국내 분유시장 점유율 1위를 지키는 제품들을 생산하며 남양유업 역사를 대변하는 분유 공장이다.

공장 안으로 들어가기 위해선 마치 수술실에 들어가듯 머리부터 발끝까지 일회용 위생 모자와 가운·신발을 착용하고 손을 소독한 뒤 금속검출기, 공기 샤워(Air-shower) 과정까지 거쳐야 했다.

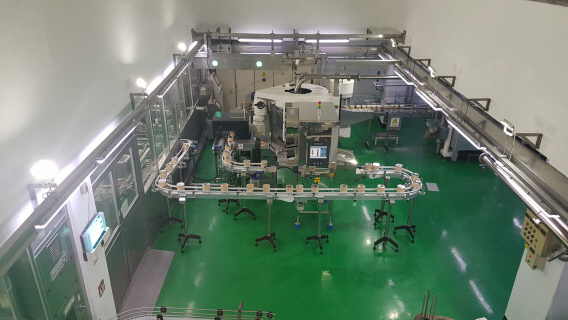

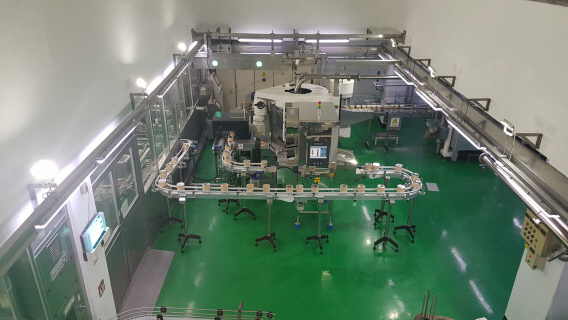

| | 남양유업 세종 공장 분유 생산동 내부의 조제 자동화 설비 모습.(사진=남양유업) |

|

“윙- 쿵! 윙- 쿵!”

생산 현장 내부로 들어서니 인기척은 없이 반복적인 기계음만 들렸다. 세종공장은 분유 원료 조제부터 액상, 분말 공정을 거쳐 포장단계에 이르기까지 사람 손이 닿지 않는 완전 자동화 시스템으로 운영돼 내부 기기를 제어·조정하는 직원 1~2명을 제외하고는 생산 현장에 인력이 거의 없다.

분유는 보통 원유를 비롯해 기능성 분말 원료·살균 수(水) 등 여러 원료들 섞어 농축하고 건조해 분말을 만들고, 충진 과정을 거쳐 캔에 포장하는 제조과정을 거치게 된다. 세종 공장에서는 이 전 과정이 파이프 라인을 따라 설계된 조제 자동화 설비를 통해 이뤄지고 있었다. 내부로 들어가니 크고 작은 파이프 라인들이 천장과 벽면에 얼기설기 얽혀 있었다.

| | 남양유업 세종 공장 분유 생산 과정을 도식화한 그래프.(자료=남양유업) |

|

남양유업은 미생물 오염 방지, 분진·외부 이물질 차단, 정확한 계량 등의 효과를 얻기 위해 공정 전 과정에 ‘공압식 이송설비(PCS·Pneumatic Conveying System)’를 도입했다. 제품 생산까지 총 19단계, 25개 이상의 이물 제어 장치를 통과해야 한다. 각 단계 마다 강력한 자석봉으로 금속 이물질 혼입 여부를 재차 점검하고, 머리카락보다 얇은 0.08㎜의 바스켓 필터 등으로 입자가 큰 이물질을 제거한다.

모든 공정은 하나의 관으로 이뤄진다. ‘사일로(Silo)’라는 통에 저장된 원료들이 공기압을 받아 파이프라인을 타고 분체 이송(분말형태의 원료를 파이프라인을 통해 압축공기로 이송시키는 방식)되면 각 제품별 지정 배합량에 따라 자동 조제된 후 살균 및 농축 과정을 거치고 180도 이상의 고온 열풍에 건조한다.

| | 금속 이물질을 걸러내기 위한 자석봉과 기타 이물질 혼입을 막기 위한 바스켓 필터.(사진=남양유업) |

|

건조된 분말 역시 헤파 필터(HEPA Filter)를 거친 무균 공기로 자동 분체 라인을 따라 이송되며, 제품 보관 사일로에서 보관 및 캔 충진이 이루어진다. 헤파 필터는 7중 거름 장치를 통해 공기 내의 유해 성분을 완벽히 걸러내는 최첨단 정화 장치로 공장 내에는 총 100여 개의 헤파 필터가 작동하고 있다. 헤파 필터를 통과하지 않은 공기가 공장 내부로 진입하는 것을 원천적으로 차단하기 위해 내부의 기압을 외부보다 항상 높게 유지하는 양압(陽壓)시스템을 가동하고 있다.

분유 생산동 내부 시스템은 원재료부터 분말을 건조하는 공기까지 관리해 공정 과정에서는 의도적으로라도 이물질을 혼입하기 어려워 보였다.

| | 국내 최대 규모의 남양유업 조제분유 생산용 다중건조기(MSD·Multi Stage Dryer)는 전체건조시설 40m, 메인챔버 높이 20m 규모로 시간당 3.8t의 조제분유 분말을 생산할 수 있다.(사진=남양유업) |

|

서경민 남양유업 세종공장 품질보증팀 차장은 “이곳은 HACCP(식품안전관리인증기준), ISO 22000등 식품안전 경영시스템을 기반으로 제조 단계별 이물 제어장치가 잘 구축되어 있다”며 “올해는 세계 3대 인증기관 중 하나인 DNV 사(社)로부터 국제식품안전규격인 FSSC 22000(Food Safety System Certification)을 인증받아 식품안전 관리 시스템의 우수성을 국제적으로 인정받은 곳”이라고 강조했다.

분유를 담는 캔 또한 철저하게 관리한다. 충진실로 공급되는 부자재인 캔은 공관과 바닥면이 있는데, 탈자기(Demagnetizer) 및 이오나이저(Ionizer) 설비를 통해 이물질 혼입을 방지한다. 탈자기 및 이오나이저는 자성에 의한 N·S극성 및 정전기적 양이온·음이온을 형성해 정전기적 인력을 일으켜 이물 제거하는 설비다.

뿐만 아니라 최첨단 비전 시스템 촬영으로 내부 이물질 혼입 여부를 확인·점검한 후에 자동 정량 충진(질소 충진율 97% 이상)으로 포장해 밀봉된 형태의 완제품이 만들어진다.

완제품이 만들어진 이후에도 검사는 끝나지 않는다.

엑스레이(X-ray) 검사기를 통해 최종적으로 이물 혼입 여부를 검증하고, 제품 유통 단계 직전 분유 공장 바로 옆 동인 남양유업 중앙연구소 식품안전센터로 보내져 제품 검증 단계를 거쳐야 한다.

| | 공장 내 충진 과정에서 엑스레이 검사를 하고 있는 모습.(사지=남양유업) |

|

정재연 남양유업 세종공장장은 “50년에 가까운 모유 연구와 분유 개발 비법을 바탕으로 총 500억원을 투자해 지금의 첨단 조제분유 살균 및 건조설비 ‘GMF 시스템’을 만들었다”고 강조했다.

!['190억 펜트하우스' 장동건♡고소영의 집 내부 어떤가 봤더니…[누구집]](https://image.edaily.co.kr/images/vision/files/NP/S/2026/03/PS26030800090t.jpg)

!['720만원 복지비' 2주 휴식에 최신장비도 지원하는 이 회사[복지좋소]](https://image.edaily.co.kr/images/vision/files/NP/S/2026/03/PS26030800141t.jpg)