|

기피 작업 대신하는 로봇…생산성 20%↑

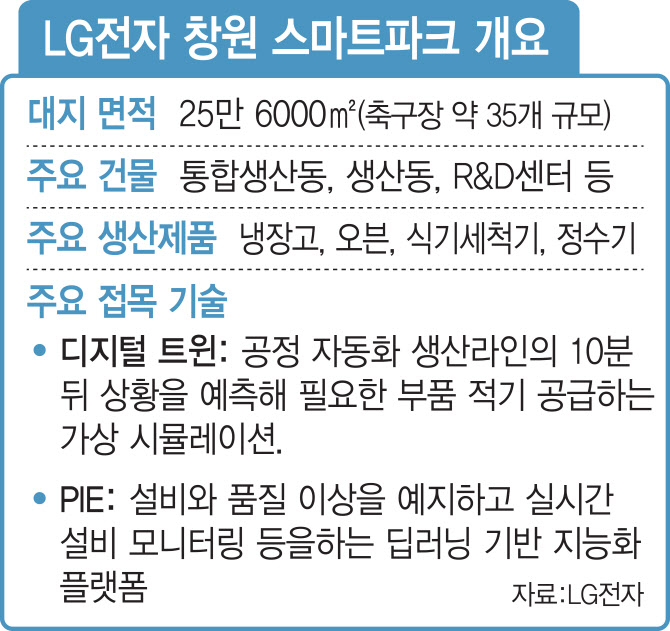

지난달 30일 찾은 경남 창원 소재 LG전자 스마트팩토리 스마트파크 통합생산동은 많은 작업을 로봇이 맡고 있었다. 냉장고 핵심 부품인 컴프레서(냉장에 필요한 냉기를 만드는 역할)도 로봇이 척척 조립했다.

파이프 용접 역시 로봇의 업무다. 빅데이터를 학습한 로봇팔이 카메라로 위치를 정밀하게 인식하고 균일한 온도와 시간에 맞춰 용접했다. 배관 이물질 제거와 냉매 주입 등도 로봇이 담당했다. 이러한 작업은 모두 PIE란 명칭의 지능화 플랫폼을 이용해 모니터링하고 있었는데 이를 토대로 균일한 품질을 구현할 수 있었다.

사람이 할 경우 작업 품질이 균일하지 않거나 유해가스 흡입 등 사고 가능성이 있지만 로봇이 대신해 이러한 가능성을 대폭 낮췄다. 공정 자동화로 시간당 제품 생산 대수도 20% 가까이 늘렸다.

10분 뒤 상황 예측해 부품 적기 공급 돕는 ‘디지털 트윈’

생산라인을 타고 움직이는 냉장고 색깔이 다른 점도 이곳의 특징이다. 혼류생산 방식을 채택해 냉장고의 여러 모델을 하나의 라인에서 만들고 있었는데, 최대 58종의 모델을 동시에 생산하고 있었다. 라인에 들어오는 제품의 순서가 일정하지 않고 조립 부품도 차이가 있기 때문에 혼류생산으로는 공정을 자동화하기가 어렵다. 그러나 LG전자는 로봇이 모델을 분류하고 필요한 부품을 전달하는 시스템을 구축해 혼류생산 자동화에 성공했다.

|

실제 생산라인 주변에선 5G 물류로봇 AGV가 수시로 오가며 부품을 조달했다. 바닥에 부착한 QR코드를 따라 움직이는 이 로봇은 지상형·컨베이어형·중량물형 등 총 50개가 운영되고 있었다. 지상형 로봇은 최대 600kg의 적재함을 자동 운반했다. 고공 컨베이어 로봇도 천장에서 최대 30kg의 박스를 옮겼다. 물류 자동화 시스템으로 자재 공급 시간은 기존 대비 25% 줄었고 물류 면적도 30% 축소됐다. 예기치 못한 설비 고장으로 작업이 멈추는 시간 역시 96% 감소했다.

|

위험한 작업을 로봇이 대체하는 동안 사람은 생산라인이나 로봇을 모니터링하고 관리하는 업무를 맡는다. 실제 통합생산동 한 쪽에 마련된 별도 공간에서는 로봇 교육이 이뤄지고 있었다. 아직 사람이 필요한 일도 존재한다. 흐물거려 잡기 어렵거나 꼬이기 쉬운 전기선 연결 등 작업은 정교한 수작업이 필요해 로봇 도입이 어렵다.

LG전자 스마트파크의 자동화 수준은 약 65%다. 첨단 디지털 기술을 성공적으로 접목한 성과를 인정받아 세계경제포럼(WEF)이 선정하는 등대공장에 뽑혔다. 국내 가전업체 중에선 첫 사례다.

|

LG전자는 스마트팩토리를 해외 다른 생산거점으로 확대한다는 계획이다. 이미 미국에 스마트팩토리로 지은 테네시 공장은 창원 스마트파크에 이어 LG전자의 두 번째 등대공장에 선정됐다.